Dans le paysage manufacturier actuel en constante évolution, l'efficacité, la précision et la polyvalence ne sont pas négociables.

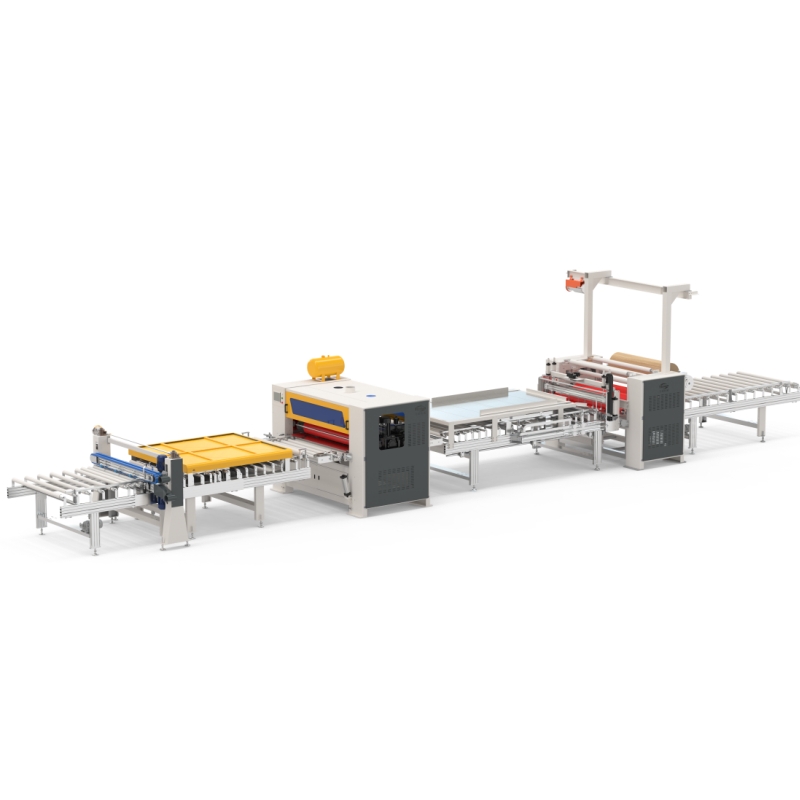

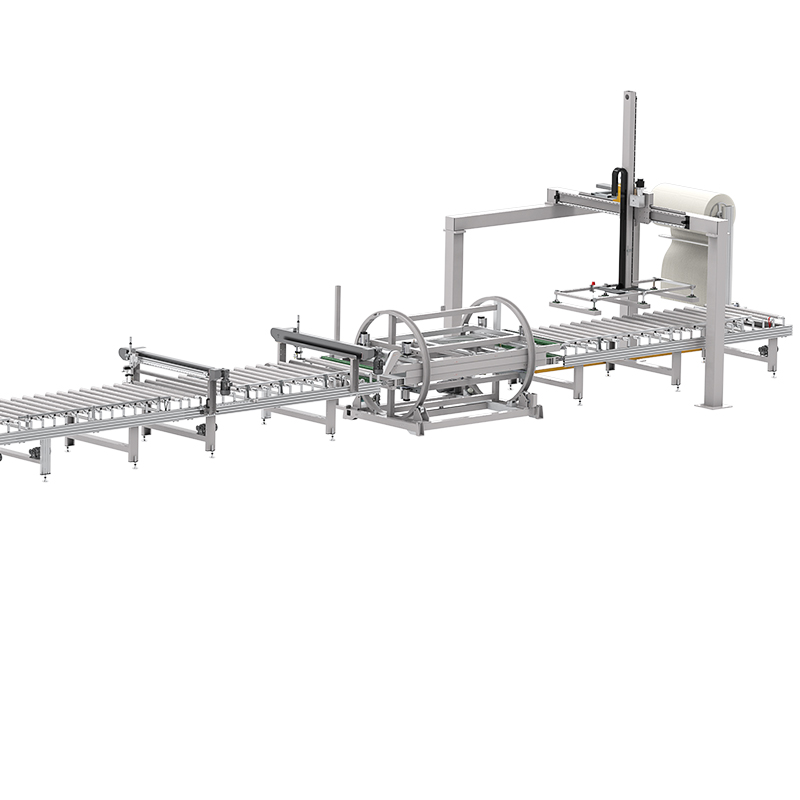

pour des secteurs allant de la production de meubles à la conception architecturale. Entrez dans lePUR à grande vitesse

Machine d'emballage de profilés—une solution de pointe conçue pour redéfinir la finition de surface du bois,

WPC (composite bois-plastique) et profilés en aluminium. Exploitant les avancées

Technologie de colle thermofusible PUR (polyuréthane réactif), cette machine offre une vitesse inégalée,

durabilité et qualité esthétique pour le revêtement des films PVC/PP, CPL (stratifié sous pression continue),

et facettes naturelles. Dans cet article, nous explorons ses caractéristiques révolutionnaires, son flux de travail opérationnel,

et un impact transformateur sur la fabrication moderne.

1. La technologie de base : la colle thermofusible PUR

Au cœur de cette machine se trouve l'adhésif thermofusible PUR, un élément révolutionnaire dans le collage industriel.

Contrairement aux adhésifs traditionnels, la colle PUR réagit avec l'humidité de l'air pour former un adhésif exceptionnellement résistant.

Liaison flexible et résistante à la chaleur. Cette propriété thermodurcissable assure :

Adhérence supérieure : adhère parfaitement à divers substrats, y compris le bois poreux, l'aluminium lisse,

et matériaux composites.

Résistance au stress environnemental : résiste aux fluctuations de température, à l'humidité et à l'exposition aux UV,

ce qui le rend idéal pour les applications intérieures et extérieures.

Efficacité écologique : génère un minimum de déchets et élimine les émissions de solvants, conformément aux normes écologiques

normes de fabrication.

Le fondoir PUR de la machine maintient une viscosité et une température de colle précises (généralement 120–140 °C) pour

assurer un débit optimal à travers la buse à fente, un composant essentiel pour une application uniforme de la colle.

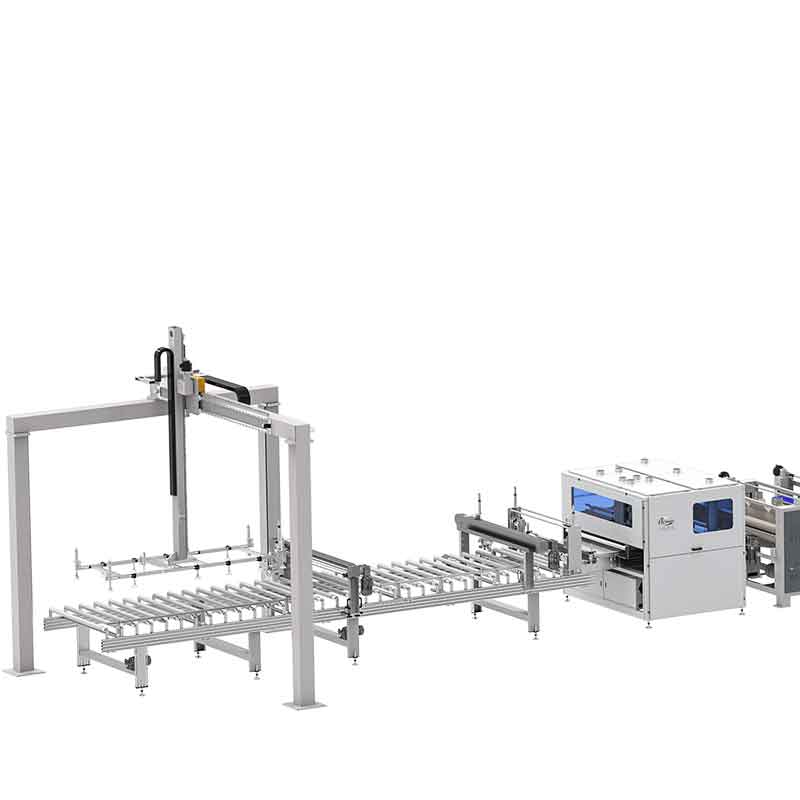

2. Composants clés et flux de travail

La machine d'emballage de profilés PUR intègre un système méticuleusement conçu pour automatiser et rationaliser le processus de revêtement. Détaillons ses composants et son flux de travail :

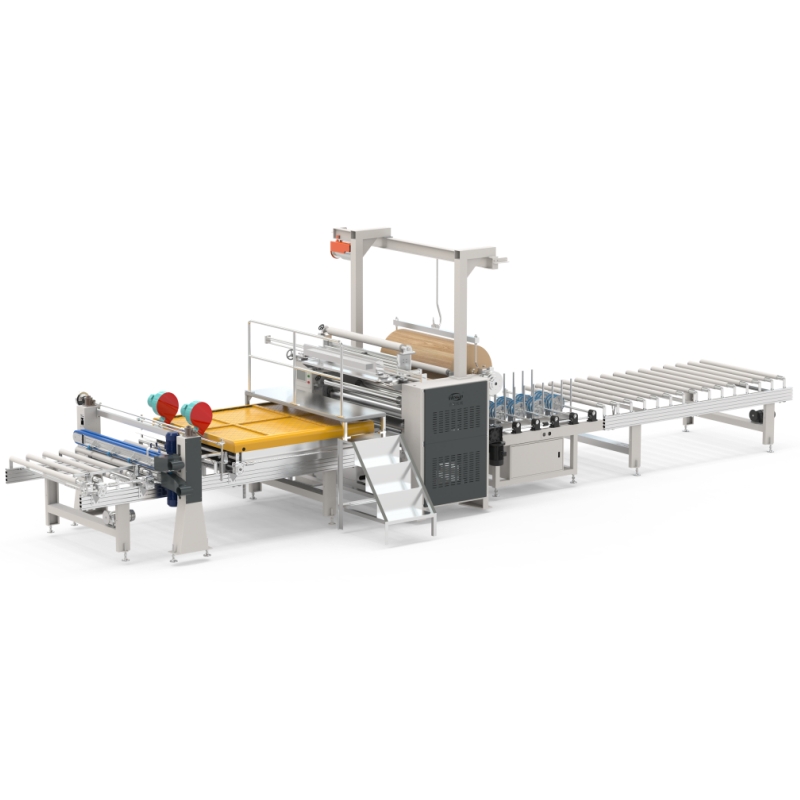

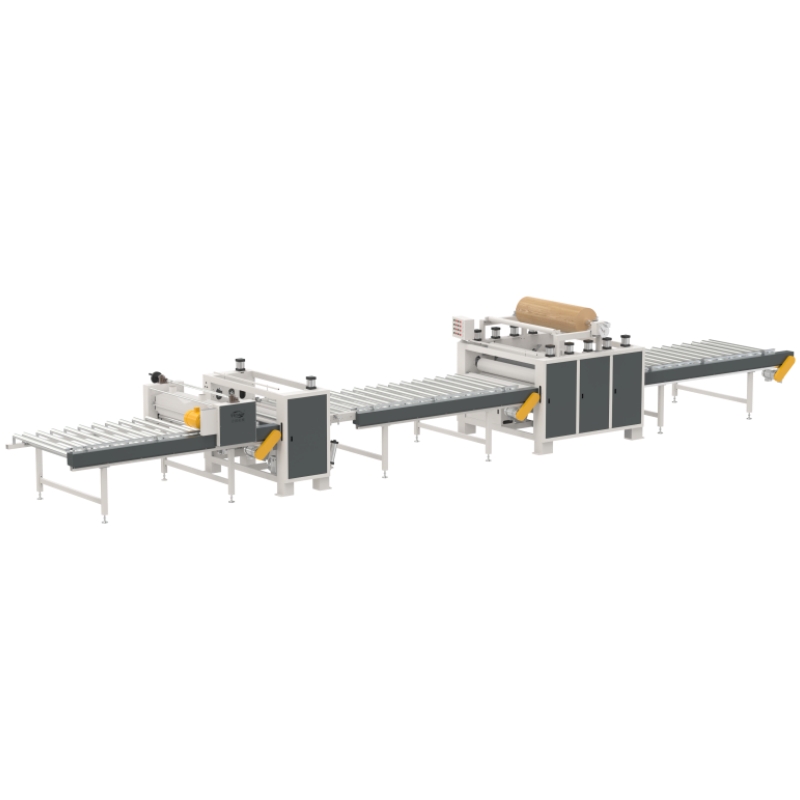

A. Phase de prétraitement

Nettoyeurs de poussière doubles :

Le processus commence par l’élimination des particules en deux étapes :

Système de soufflage d'air : les jets à haute pression délogent la poussière et les débris de la surface du profilé.

Extraction sous vide : Un mécanisme d'aspiration élimine les particules résiduelles, garantissant ainsi un environnement sans contaminants

substrat pour une adhérence maximale.

Application de l'apprêt (facultatif) :

Pour les matériaux difficiles comme l'aluminium non poreux, un apprêt est appliqué pour améliorer la réceptivité de la surface

coller.

Lampes de préchauffage :

Des lampes infrarouges chauffent le profilé à une température contrôlée (généralement entre 40 et 60 °C). Cette étape :

Élimine l'humidité résiduelle.

Adoucit le support pour une meilleure pénétration de la colle.

Prépare la surface pour l’application immédiate du film/placage.

B. Application de la colle

Fondoir PUR et buse à fente :

L'adhésif PUR est acheminé du fondoir vers une buse à fente, qui dépose une fine couche uniforme de colle sur

le substrat. La largeur réglable de la buse (par exemple, 5 à 50 mm) s'adapte à des profils de différentes tailles.

Contrôle de l'épaisseur de la colle :

Des capteurs de précision régulent l'application de colle jusqu'à ± 0,1 mm, évitant ainsi une utilisation excessive et garantissant

qualité de revêtement constante.

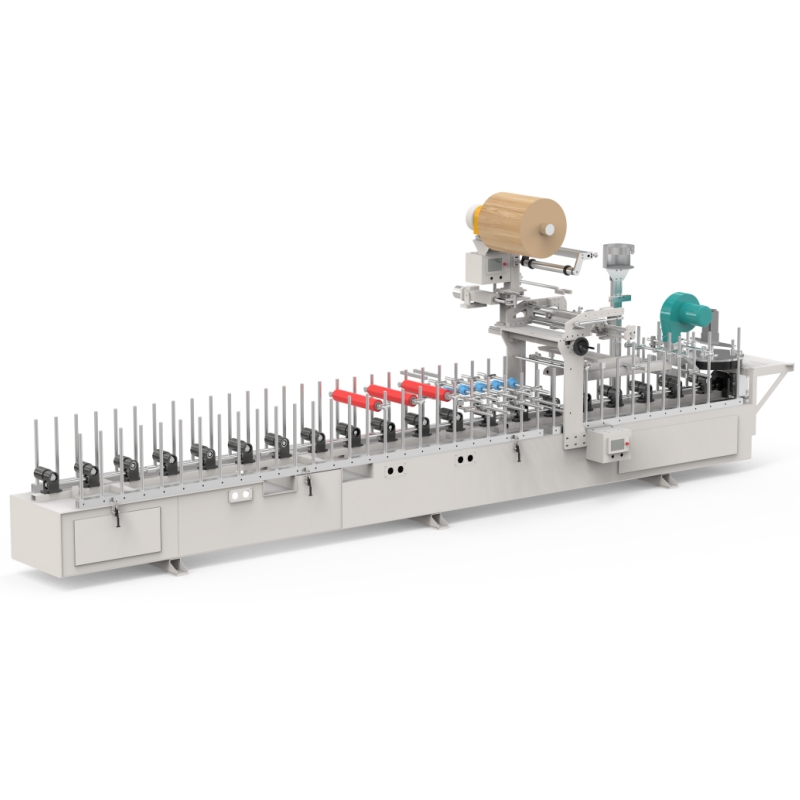

C. Enveloppement de film/placage

Arbre de déroulement :

Rolls of PVC/PP film, CPL, or veneer are mounted on motorized shafts that feed material seamlessly

into the wrapping unit. Automatic tension control prevents wrinkles or tears.

Quick-Change Wrapping Unit:

A patented mechanism allows operators to switch between film types or veneers in under 60 seconds,

minimizing downtime during batch changes.

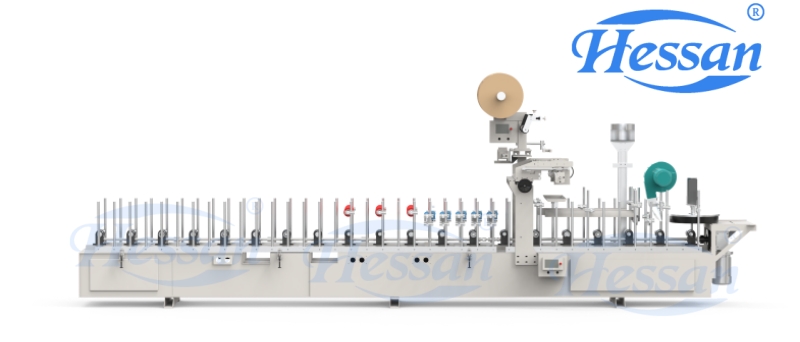

D. PLC Control System

The machine’s brain is its programmable logic controller (PLC), which automates every parameter:

Speed synchronization between glue application and film feeding.

Temperature monitoring for glue, preheating lamps, and rollers.

Error detection (e.g., film jams, glue shortages) with instant alerts.

User-friendly HMI (human-machine interface) for recipe storage and one-touch adjustments.

3. Unmatched Speed and Precision: 25 Meters Per Minute

The machine’s headline feature is its 25 meters per minute (m/min) maximum speed—a 30–50%

improvement over conventional systems. To contextualize:

A standard 10-meter profile is wrapped in 24 seconds.

For a factory operating 8-hour shifts, this translates to 12,000 meters of output daily.

This leap in productivity is achieved through:

High-Torque Servo Motors: Enable rapid acceleration/deceleration without sacrificing precision.

Optimized Thermal Management: Preheating lamps and glue melters maintain stable temperatures

even at peak speeds.

Real-Time Feedback Loops: Sensors adjust parameters dynamically to prevent defects like uneven

glue spread or film misalignment.

4. Applications Across Industries

The versatility of the PUR profile wrapping machine makes it indispensable for:

A. Furniture Manufacturing

Cabinet and Door Profiles: Coating MDF or particleboard edges with PVC film for scratch-resistant,

waterproof finishes.

Luxury Veneers: Applying walnut, oak, or exotic wood veneers to create high-end aesthetic surfaces.

B. Architectural and Construction

Window and Door Frames: Wrapping aluminum or WPC profiles with weather-resistant films for UV

protection and color retention.

Interior Cladding: Coating decorative panels with CPL for fire-resistant, easy-to-clean surfaces in

commercial spaces.

C. Automotive and Marine

Trim Components: Durable film wrapping for dashboards, door handles, and boat interiors resistant

to saltwater and humidity.

5. Cost and Sustainability Benefits

Investing in this machine delivers rapid ROI through:

Material Savings:

Glue consumption reduced by 15–20% via precision slot nozzle coating.

Film/veneer waste minimized through automated tension control.

Quick-change units reduce setup time by 70%.

Energy Efficiency:

Infrared preheating consumes 30% less power than traditional convection heating.

PUR glue’s low application temperature cuts energy costs versus hot melts.

6. The Future of Profile Wrapping

As industries demand faster, greener, and more customizable solutions, Hessan’s PUR wrapping

machine is poised to lead the charge. Upcoming innovations include:

AI-Powered Defect Detection: Camera systems integrated with machine learning to identify and correct

défauts en temps réel.

Connectivité IoT : Surveillance à distance des performances des machines et alertes de maintenance prédictive via

plateformes cloud.

Systèmes adhésifs hybrides : combinaison de PUR avec des adhésifs durcissables aux UV pour un durcissement ultra-rapide

environnements à forte humidité.

Conclusion

La machine d'emballage de profilés PUR à grande vitesse n'est pas seulement un outil, c'est une force de transformation pour

fabricants qui cherchent à dominer des marchés concurrentiels. En alliant rapidité fulgurante et chirurgie

précision, il s'attaque de front aux problèmes de contrôle qualité, de coûts de production et de durabilité.

Que vous fabriquiez des meubles sur mesure ou que vous conceviez des composants de construction résistants aux tempêtes, cette machine garantit que chaque profil quittant votre installation est un témoignage de perfection.

Restez à l'écoute de la chaîne Hessan Knowledge pour des plongées approfondies dans des conseils opérationnels, des études de cas,

et des démonstrations en direct. L'avenir du revêtement industriel est là : ne laissez pas vos concurrents l'atteindre en premier.